Spaltextrusion bei O-Ringen – Ursachen, Schäden und Lösungen

Was ist Spaltextrusion?

Spaltextrusion ist eine der häufigsten Ursachen für Dichtungsschäden – vor allem bei O-Ringen in hydraulischen oder pneumatischen Systemen.

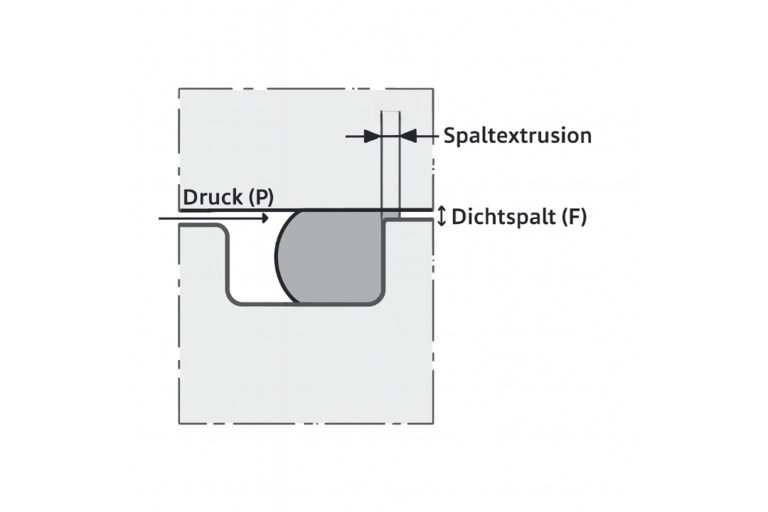

Darunter versteht man den Vorgang, bei dem ein Teil der Dichtung in den Spalt zwischen zwei Bauteilen gepresst wird. Dieser Spalt wird auch Dichtspalt, Austriebsspalt oder Extrusionsspalt genannt.

Wenn der Betriebsdruck hoch genug ist und das Dichtungsmaterial nachgibt, wird es in diesen Spalt hineingedrückt. Dort kann es eingeklemmt, aufgescheuert oder sogar abgeschnitten werden. Mit der Zeit führt das zu Undichtigkeiten, Funktionsstörungen oder einem kompletten Ausfall der Dichtung.

Wo tritt Spaltextrusion auf?

Spaltextrusion kann in statischen und dynamischen Dichtstellen vorkommen:

- Statische Dichtungen: zum Beispiel bei Flanschverbindungen, wenn der Spalt durch pulsierende Drücke ständig leicht auf- und zugeht.

- Dynamische Dichtungen: besonders häufig bei Kolben- und Stangendichtungen, weil dort ständig Bewegung und wechselnde Belastung auftreten.

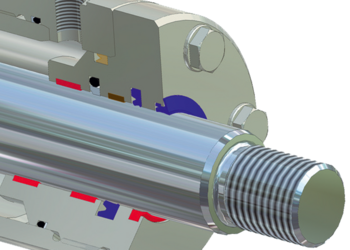

Ein typisches Beispiel ist ein Hydraulikzylinder: Der Kolben bewegt sich im Zylinderrohr, zwischen den beiden Bauteilen bleibt ein kleiner Spalt. Wenn der Druck zu hoch oder der Spalt zu groß ist, wird der O-Ring in diesen Spalt hineingepresst.

Der Systemdruck P drückt den O-Ring in Richtung des Dichtspalts F. Ist der Dichtspalt zu gross, kann ein Teil des O-Rings in diesen Spalt gedrückt werden, was als Spaltextrusion bezeichnet wird.

Die Darstellung verdeutlicht, dass sowohl die Höhe des Systemdrucks als auch die Grösse des Dichtspalts entscheidend für das Risiko einer Spaltextrusion sind.

Ursachen für Spaltextrusion

1. Zu grosser Dichtspalt

- Fertigungstoleranzen, Materialverformung unter Last oder thermische Ausdehnung können den Spalt vergrößern.

- Auch Ovalität (unrunde Bauteile) oder Winkelfehler zwischen Kolben und Zylinder führen zu ungleichmäßigen Spaltbreiten.

2. Hoher oder wechselnder Druck

- Ab etwa 50 bar wird es kritisch, besonders bei Druckstößen oder schnellen Lastwechseln.

- Hydraulikstöße oder schnelles Ventilschalten können kurzzeitig sehr hohe Kräfte erzeugen.

- Schleppdruck kann entstehen, wenn auf der druckabgewandten Seite zusätzlich Druck aufgebaut wird – oft höher als der eigentliche Systemdruck.

3. Ungeeigneter Werkstoff

- Zu weiches Material verformt sich schneller in den Spalt.

- Hohe Temperaturen machen viele Elastomere weicher, tiefe Temperaturen spröde.

- Chemische Medien können das Material quellen, erweichen oder rissig machen.

4. Konstruktive Mängel

- Scharfe Kanten in der Nut wirken wie Schneiden und führen zu schnellen Beschädigungen.

- Falsche O-Ring-Größe (zu groß oder zu klein) kann die Belastung ungleichmäßig verteilen.

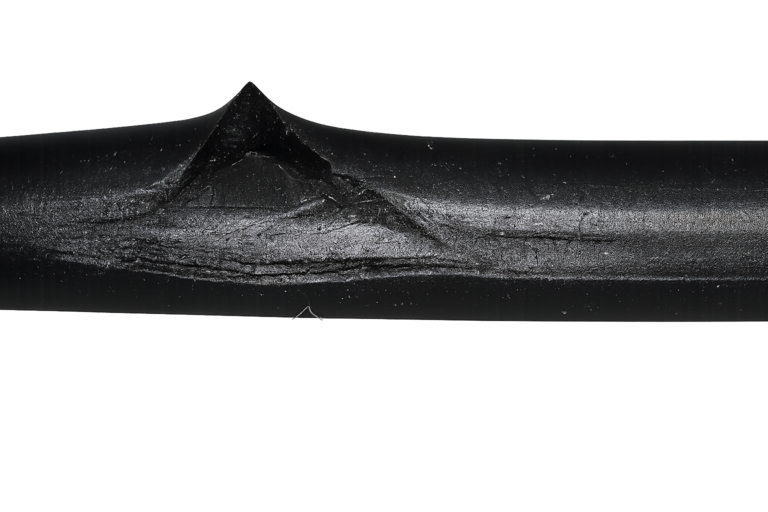

Typische Schadensbilder

- „Nibbling“: kleine ausgerissene Stücke am Rand der Dichtung.

- Abgeflachte oder gequetschte Stellen im Querschnitt.

- Eingeschnittene Ränder durch scharfe Kanten.

- Lokale Beschädigung nur an der Stelle des größten Spalts.

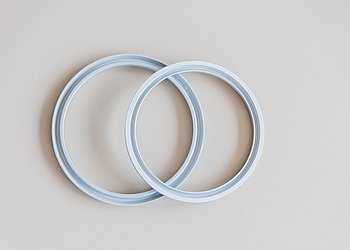

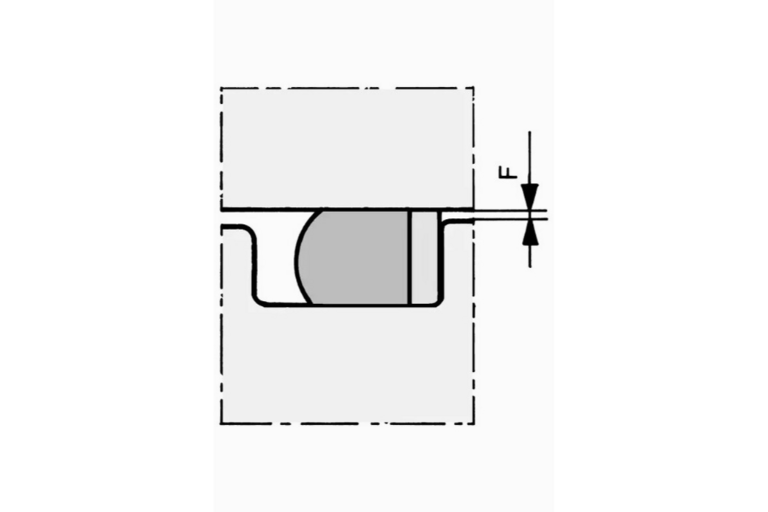

Der O-Ring liegt in seiner Nut und wird auf der druckabgewandten Seite von einem harten Stützring gestützt. Dadurch kann er selbst bei hohem Systemdruck nicht in den Dichtspalt (F) gedrückt werden.

Wie kann man Spaltextrusion verhindern?

1. Spaltmass reduzieren

- Präzise Fertigung und enge Toleranzen einhalten.

- Bauteile so auslegen, dass sie sich unter Last möglichst wenig verformen.

- Für besonders kritische Anwendungen gibt es Richtwerte: Standard < 0,15 mm, bei Hochdruck noch geringer.

2. Härteres Material wählen

- Härtere O-Ringe (80–90 Shore A) halten höheren Drücken besser stand.

- Werkstoffe wie HNBR, FKM, Polyurethan oder FFKM sind besonders extrusionsbeständig.

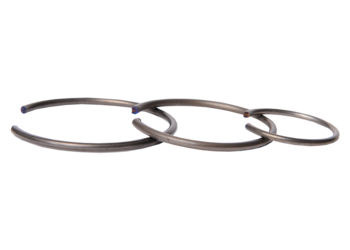

3. Stützringe einsetzen

- Stützringe („Backup-Ringe“) bestehen aus harten Werkstoffen wie PTFE oder glasfaserverstärkten Kunststoffen.

- Sie werden auf der druckabgewandten Seite eingesetzt und blockieren den Spalt.

- In dynamischen Anwendungen oft beidseitig notwendig.

4. Kanten entgraten

- Keine scharfen Kanten oder großen Phasen an der Nut – ideal sind Radien von 0,05–0,1 mm.

5. Betriebsbedingungen im Griff behalten

- Druckspitzen vermeiden, Temperaturbereiche einhalten.

- Medienverträglichkeit prüfen, um Materialabbau zu verhindern.

Fazit

Spaltextrusion ist oft nicht das Ergebnis eines einzelnen Fehlers, sondern das Zusammenspiel von Druck, Spaltweite, Werkstoffwahl und Konstruktion.

Mit der richtigen Kombination aus engen Toleranzen, geeignetem Material und Stützringen lässt sich dieses Problem zuverlässig verhindern – und die Lebensdauer der Dichtung deutlich verlängern.

O-Ringe entdecken - Produkt.Wert. steigern